经济的高速发展,为人类带来更为优越的物质条件的同时,也制造了一系列阻碍人类社会可持续发展的环境问题。近年来,随着人们环保意识的不断提升,如何创造更高效更可持续的发展模式则成了经济社会发展的重中之重。环保问题首当其冲。因此世界各国开始纷纷就环保问题针对产生环境污染和破坏的各行各业制定并实施各项法规标准。

在中国,《清洁生产促进法》和《循环经济促进法》分别于2003年1月1日和2009年1月1日正式实施。而《清洁生产促进法》的中心内容,是提高资源利用,减少和避免污染物的产生,保护和改善环境,保障人体健康,促进经济和社会的可持续发展。2015年2月1日工信部在制定了14项涂料、颜料相关标准的同时,对生产和排放VOCs(>420g/L)的溶剂型涂料开始征收消费税,以减少VOC的排放。而为了加速水性漆发展,国家在2014年分别制定了“HG/T4761-2014水性聚氨酯涂料的化工行业标准”,“HG/T4759-2014水性环氧涂料的化工行业标准”和“HG/T4758-2014水性丙烯酸涂料化工行业标准”,于2015年6月1日起执行。这对推进水性涂料的发展起到了极大的推动作用。

2016年12月中国环保产业协会编制了“国家先进污染防治VOCs防治领域的典型案例18项”。在涂料方面,仅对木器涂料水性化的技术典型案例作了说明,表明国家对水性木器涂料的开发应用给予了高度重视。2016年12月16日“国家发改委和工信部”公布了“国家鼓励有毒有害原料产品替代品目录2016年版”,其中涉及了大量水性涂料替代溶剂型涂料的产品目录。

近年来在舆论上,环保部门对涂料上,下游企业在监管力度上,都有了极大的增强,这对水性涂料的发展也起到了极大地推动作用,尽管如此,我国水性涂料的发展和使用情况到底怎么样呢?

目前水性涂料的发展概况

水性涂料是用水来代替溶剂型涂料中的稀释剂,所以不会破坏生态环境。作为稀释剂在涂膜固化过程中会全部挥发掉,对涂膜而言是没有任何意义,也可以说是一种资源的浪费,也可以说,水性涂料是一种节约资源型的涂料品种。

此外,水性涂料可以在湿的基材表面或潮湿的环境下喷涂。它对所使用的涂装工具来说,不需要用溶剂来清洗,可以直接用清水冲洗,所以在施工过程中没有溶剂的消耗。对电泳涂漆而言,它可以对复杂的构件、另件(内腔、棱角、焊缝)一些难以涂覆的部分进行涂装。以上几点正是当今环保高压下发展水性涂料的重要原因。

但实际水性涂料并非完全没有VOC排放。为了改善水性涂料在物化特性上与溶剂型涂料的差距,所以必须添加一些助剂来弥补其中的不足。为此,所加的一些助剂大多都是有机化合物,都是属于可挥发的有机化合物,它必然会有VOC的排放。只是它与溶剂型涂料相比,所占的比例比较小而已,一般水性涂料的有机挥发物的含量在10~15%左右。

正是由于水性涂料要加入相当多的不同功能的助剂,如消泡剂、分散剂、润湿剂、增稠剂、防腐防霉剂等,就必然会加大水性涂料的生产成本,就目前而言,水性涂料与物化性能相当的溶剂型涂料相比,共成本价要比溶剂型涂料高一点。另外水性涂料在喷涂(涂装)过程中也会有污水、废渣产生,这也是需要处理的。虽然,为了解决环境污染,国家大力提倡水性涂料的应用,但由于价格高,施工条件要求比较苛刻等限制,我国目前所生产的水性涂料在很多方面与国外所生产的水性涂料还有很大差距,再加上我们在技术开发、施工应用,人员素质等方面差距,致使水性涂料在真正应用上仍然占比较小。就家具用木器漆而言,很多地区已颁布了禁油令,然而,水性木器漆的使用到目前为止,也仅有5%左右。

为了彻底改变这一现象,笔者认为应从以下几方面入手:

1、应该加大对水性涂料方面的研发(也包括水性涂料所用助剂)力度。国家有关部门要制定对研发环保生态友好型,对人类友善型的涂料的支持和奖励制度。从物质上,精神上为他们提供保障和应有的奖励。

2、要对从事水性以及其他研发、生产环保生态友好型,与人类友善型涂料的企业,研发单位的工作人员的基本素质,提供不断充电、提高的机会。要加大在这方面的国内外技术交流,组织一些论坛、讲座,使其从事这方面工作的各类人员,在理论上、实际上都有一个较大幅度的提升。

3、在条件允许的情况下,也可以组织专业人员到国外进行考察,要组织专业人员攻关,要从水性涂料与溶剂型涂料在物化性能方面,施工方面所存在的不足上下大功夫,给予逐一解决。只有这样才能使水性涂料,在工业上、在建筑和各个行业上,得到真正的应用。

水性涂料在实际应用上急待解决的几个问题

水性涂料在涂装是对基材表面清洁度要求较高,若在涂装环境中存在杂质、污物就会使涂膜产生弊病(如缩孔等)。其主要原因是由于水的表面张力高达72达因/厘米,而大多数液体(有机溶剂)的表面张力仅为20-40达因/厘米。正因为如此,对烘烤型水性涂料,在涂装时对涂装环境的温度、湿度的要求就比较严格。如基材表面的除锈等级一般应达到≥Sa2.5级;底材的表面温度应该大于10℃,涂装的环境温度一般应在5-30℃,相对湿度应不大于75%。水性涂料的储存温度不能小于5℃。有时为了保证涂膜的质量,就需要添加调湿、调温装置,这对使用者来说,就必然加大了设备投入,也增加了能量消耗。

在今年,笔者在一个技术交流活动中得知上海奇想青晨涂料技术有限公司于七年前,便开始了在水性涂料方面的创新。最终研制出了新一代的水分散性纳米材料——碳钛笼树脂,在此基础上,对水性涂料在工业方面的应用进行了研发,并研制出了一系列新型的水性防腐涂料系列的树脂产品,如碳钛笼丙烯酸树脂、碳钛笼环氧丙烯酸树脂、碳钛笼改性硅丙树脂、碳钛笼羟基丙烯酸树脂和碳钛笼聚醚改性羟丙树脂。用这些树脂做成的水性涂料根据实际的运用,已解决了一般水性涂料在涂装时对基材表面清洁度的要求,据资料介绍,其表面清洁度达到St2即可,在环境温度于5℃上下相对湿度大于75%的情况下,也可以正常施工。这就减少了对基材处理的要求,也不再需要增加调湿调温装置的投入。

水性涂料的抗机械作用力的分散稳定性较差,在输送管道内,流速急速变化时,分散微粒会被压缩成固态微粒,致使涂膜产生麻点,粗粒。所以在涂装时就要求输送管道形状,管壁无任何缺陷。若有缺陷,就会出现因水性涂料中的颜料、由于分散不好,而造成小型微粒出现,而造成涂膜弊病的产生。

水性涂料由于水的存在,会对涂装设备造成一定的腐蚀,为了避免腐蚀,就需要对涂装设备进行防腐处理,如加入衬里,用耐蚀材料(不锈钢)进行制造,这对使用者,就会加大成本投入。

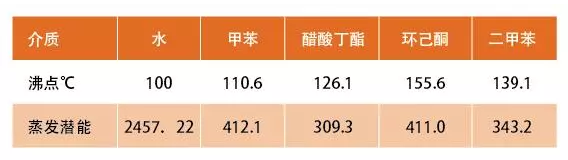

水性涂料的蒸发潜热较大,这是因为水的蒸发潜热较大(如下表)。

由以上数值不难看到水的蒸发潜热大多为有机溶剂的5-8倍,为此涂膜要固化,加快干燥,就要提高烘烤温度,就必然会造成烘烤能量消耗大,需时较长的缺陷。

水性涂料因为有亲水基因的存在,涂膜有一定的亲水性,当涂装不当时就会产生回粘、泛白、耐水性差的缺陷。当前不少水性涂料都有耐水性差的问题,水性涂料的酸碱度(PH值)大多为7.5-8.5属于弱碱性,在此情况下,易造成树脂中的酯链发生水解而使分子链降解,就会影响涂料槽液的稳定性,从而影响涂膜的物化特性。

水性涂料为了改善物化性能上的差距,目前在制造时(配方设计中)都要加入一些高沸点的有机溶剂,在烘烤型的水性涂料固化时,随着温度的升高就会产生烟雾,凝结时,若落在涂膜上,也会造成涂膜缺陷。水性涂料中由于水的存在,致使水性涂料易于滋生细菌,产生霉变,所以水性涂料必须要注意防霉,防腐问题。与此同时,水性涂料在贮存、运输时,也要注意贮存和运输时的外界温度,以免冻坏。

水性涂料在生产、应用时也会产生一定量废水,对所产生的废水,必须经过严格处理,当废水处理达标后,才能排放。否则会造成水污染。

在目前原材料上涨的情况下,如何从开源节流和研发,生产上降低水性涂料的生产成本,也是消费者特别关心的大问题。

以上都是我们在研发水性涂料、在配方设计上、施工工艺上亟待解决的问题。若不能及时解决,要使水性涂料达到真正的应用,也非易事。

值得庆幸的是,近年来不少事业单位都加大了对水性涂料的研发力度和资金上的投入,并取得了一定的成果。

大家都知道,建国以来,醇酸树脂在工业涂料上的应用上,一直占据了很大的比例。为了使其向水性方面的转换,我国不少原来研发、生产溶剂型醇酸树脂涂料的单位都加大了对水性醇酸树脂涂料的研发,而且也取得了一定的突破,如在抗水性方面、耐油、耐盐水等上都有了极大的提高。在水性木器漆方面,我国苏州凯康化工科技有限公司所研制的水性木器封闭底漆和高光,高硬度双组份水性木器漆,经过了两年多的应用和不断改进,终于在2016年底,通过了江苏省组织的专家评审,该产品的各项技术指标,不但达到了GB/T23999-2009的指标,还在光泽,硬度上有所突破,并超过了某国外(同类产品)知名品牌的技术指标,得到了用户的认可。

结论

为了解决大气污染对人类造成的危害,在涂料的研发上,不但要关注水性涂料的研发,也不能忽视对其他绿色、少污染涂料及涂装工艺的研发和应用。为此,笔者认为也应该加大对无溶剂涂料、高固体份涂料(烘烤型、常温干燥型、辐射固化型)粉末涂料(静电喷涂型、粉末电泳型、粉末水浆型)等绿色,少污染的涂料工艺的研发力度。水性涂料的前途是光明的,道路是艰难的,还需要我们共同的努力,才可能使其造福于社会。

文章来源于网络

【免责声明】恒兴涂料所转载仅供参考,发布本文之目的在于传播更多信息,恒兴涂料对该资料或使用该资料所导致的结果概不承担任何责任。如有侵权,请联系删除,谢谢。